L'industria manifatturiera richiede componenti meccanici sempre più leggeri e ad alte prestazioni, che portano a un aumento nell'uso di strutture a piastra a parete sottile. In ogni caso, questi disegni presentano importanti problemi durante la produzione. Le operazioni di colata e lavorazione possono produrre deformazioni importanti a causa di fattori come lo stress residuo e il bloccaggio impropri. Questo può portare a imprecisioni dimensionali, una vita a fatica ridotta e prestazioni commoventate. Questo articolo si concentra su una piastra intermedia automobilistica come studio di casi per esplorare efficaci soluzioni per ridurre al minimo la deformazione in pressofusione a parete sottile.

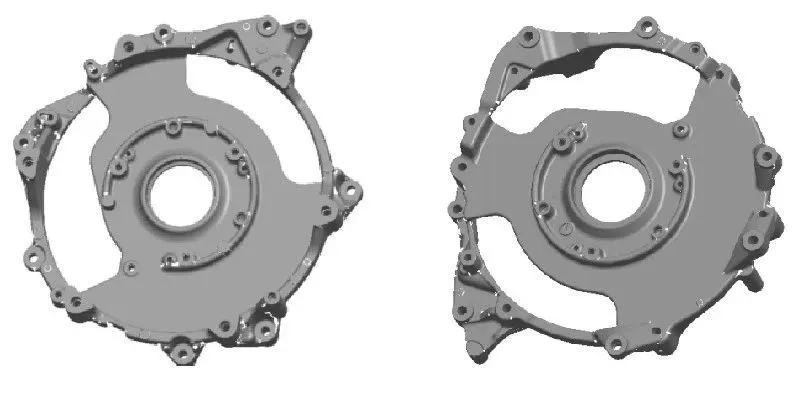

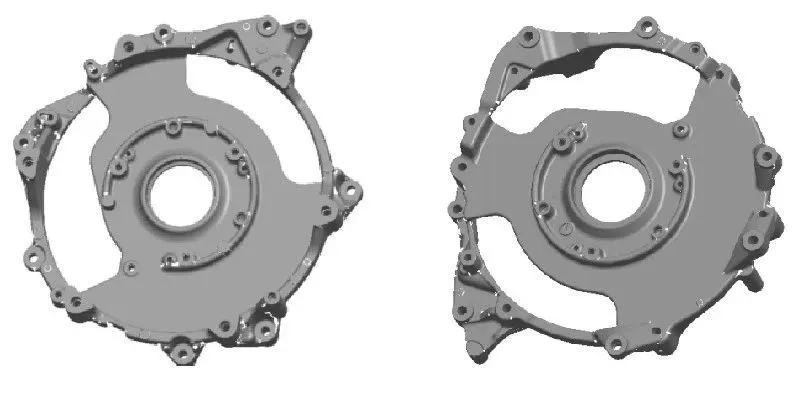

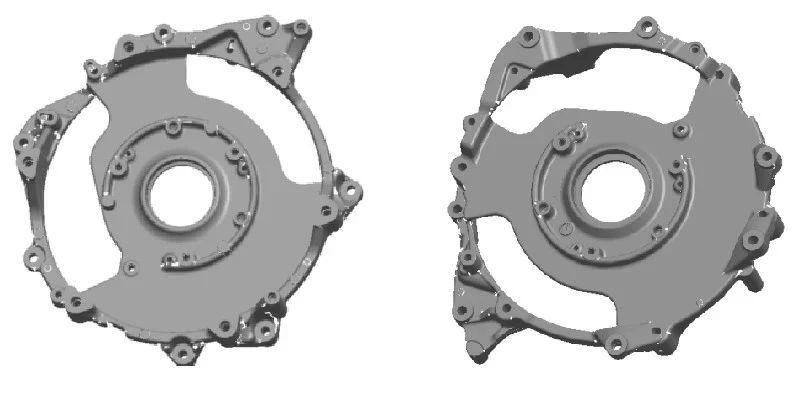

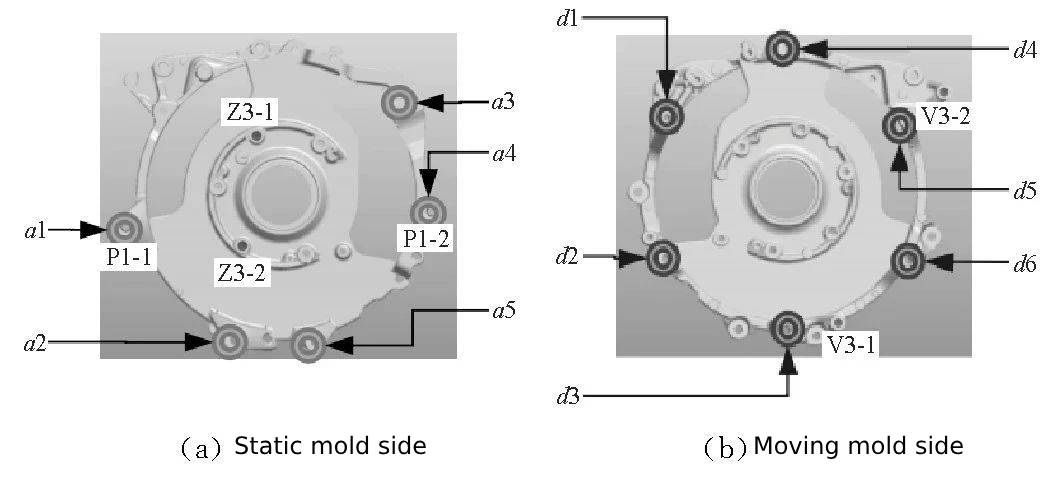

La piastra centrale è una parte chiave utilizzata per fissare i motori su entrambi i lati in un particolare cambio automobilistico. Pesa circa 1.2kg ed è realizzato in lega di alluminio pressofuso ADC12. L'aspetto è mostrato nella figura 1. Lo spessore della parete della parte di connessione centrale è di 5mm. Al fine di rendere il design leggero, viene scavata una grande area, che riduce notevolmente la rigidità della parte e aumenta la difficoltà della sua pressofusione e lavorazione.

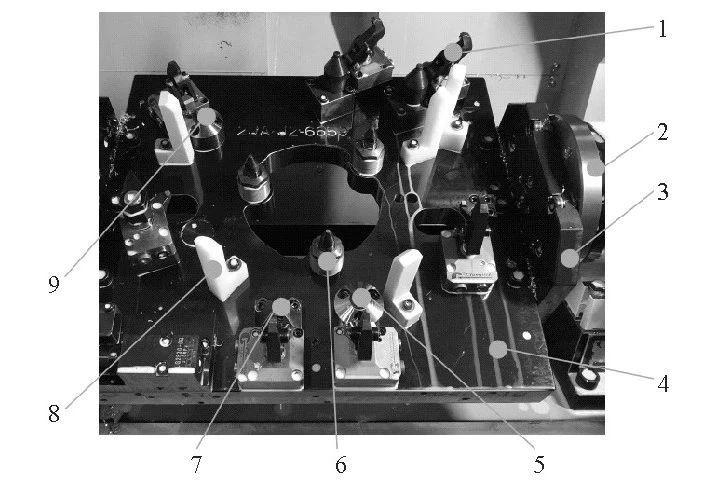

1. Testa di stampa 2. Contropunta asse U 3. Contropunta L piastra 4. Piastra inferiore del dispositivo 5. Perno diamantato 6. Supporto galleggiante 7. Supporto fisso 8. Colonna guida di preposizionamento 9. Perno rotondo

A causa della scarsa rigidità della piastra centrale, una piccola coppia di serraggio può anche produrre un effetto leva, riducendo la deformazione locale del pezzo, rimbalzano dopo l'elaborazione e riducendo la precisione di elaborazione. Il punto di bloccaggio e il punto di supporto di tali parti devono essere impostati da punto a punto e il braccio della forza di bloccaggio dovrebbe essere 0 il più possibile. La sequenza di azione è: metti in posizione il pezzo in lavorazione!

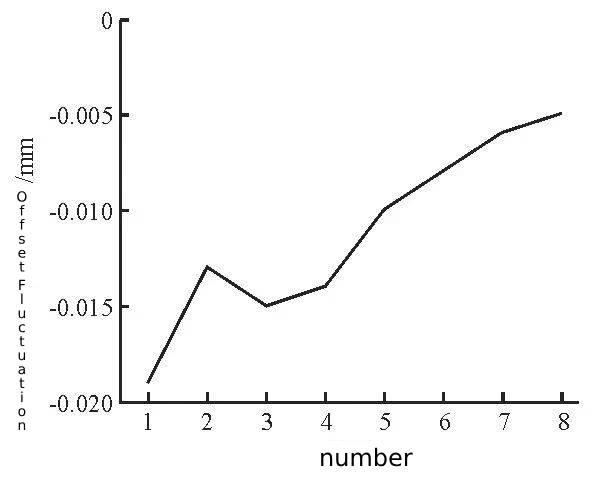

Figura 4 schema di oscillazione offset a coordinate dell'asse Y a Z3-2 fori

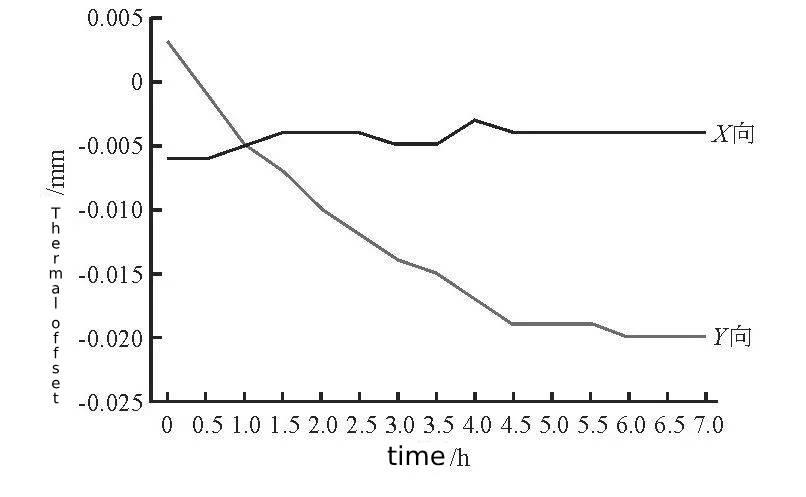

Figura 5 offset termico dell'asse X/Y del centro di lavoro verticale