Mentre l'industria automobilistica accelera verso la sostenibile, l'uso della lega di alluminio nei componenti del telaio del veicolo elettrico (EV) ha ottenuto una trazione significativa. Questo cambio è guidato dalla necessità di materiali leggeri e ad alte prestazioni che migliorano l'efficienza e le prestazioni del veicolo.

Il ruolo dell'alluminio nella produzione automobilistica

L'alluminio è ampiamente utilizzato in oltre 600 componenti del veicolo, comprese strutture del corpo, chassis, powertrain e sistemi di trasmissione. La domanda di alluminio nei veicoli cresce rapidamente in tutto il mondo, con il nord America e la cina che guidano questa tendenza. In particolare, l'alluminio è preferito per le sue proprietà leggere, che aiutano In modo significativo le prestazioni del veicolo e l'efficienza del carburante.

In cina, l'uso dell'alluminio nella produzione automobilistica, specialmente nella fusione, è più diffuso rispetto all'europa e agli stati uniti. Entro il 2030, il consumo di alluminio automobilistico cinese dovrebbe raggiungere 9.1 milioni di tonnellate, guidato in gran parte dalla crescita del mercato EV. Pur l'alto uso dell'alluminio nelle marche tradizionali, la cina continua a ritardare rispetto ai livelli internazionali, in particolare nei segmenti di veicoli di lusso ed elettrici dove la penetrazione è di circa il 10%.

Sviluppo di leghe di alluminio fuso ad alta resistenza

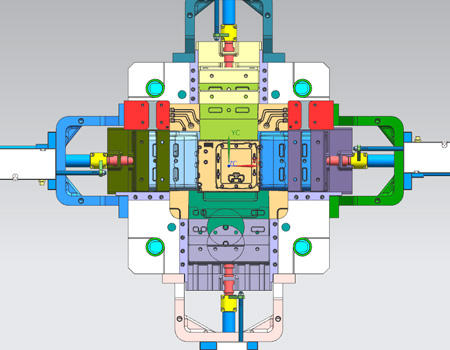

La lega di alluminio tradizionale A356.2 ha limiti nella resistenza allo resa e nell'allungamento, inciando sulle sue prestazioni meccaniche. Le innovazioni nei processi di composizione e fusione in lega hanno portato allo sviluppo di leghe di alluminio temprate ad alta resistenza che soddisfano requisiti automobilistici rigorosi. Questi avanzati sono critici per componenti come le nocche dello sterzo, che richiedono alta precisione e durata a causa della loro forma complessa e del ruolo di sicurezza critico.

Applicazione negli snodo dello sterzo e nei telai

Le nocche dello sterzo, una parte vitale del sistema di sterzo del veicolo, richiedono materiali che possono resistere a un significativo stress meccanico. Le leghe di alluminio pressofuso ad alta resistenza forniscono la necessaria integrità strutturale e la riduzione del peso, aumentando le prestazioni complessive del veicolo.

Allo stesso modo, i telai secondari in alluminio nel telaio servono come componenti strutturali centrali che collegano il sistema di sospensione alla carrozzeria del veicolo. I telai secondari in alluminio non solo riducono la massa non sospesa, migliorano l'efficienza energetica e la portata, ma eccitano anche l'assorbimento di energia in caso di crash, aumentando la sicurezza dei veicoli. Questi componenti ottengono una riduzione del peso da 30% a 50% rispetto alle loro controcoppie in acciaio, il potenziale di alluminio che mostra un significativo risparmio di peso.

Tendenze Future nell'uso automobilistico dell'alluminio

Il futuro della produzione automobilistica sta nell'ottimizzazione delle proprietà della lega di alluminio e nelle tecniche di colata per migliorare l'efficienza produttiva e la qualità delle parti. Mentre il settore avanza, la messa a fuoco rimane sullo sviluppo di materiali ancora più leggeri e più forti per soddisfare le esigenze crescenti della progettazione di veicoli sostenibili.

Attraverso l'integrazione di leghe di alluminio avanzate nelle parti del telaio EV, l'industria automobilistica è impostata per ottenere passi importanti nell'efficienza dei veicoli, nella sicurezza e nella sostenibile.