Durante il processo di riempimento, quando l'energia cinetica del metallo fuso che scorre è sufficiente per produrre schizzi o quando il metallo si forma in un flusso ma è collegato in condizioni sciolte, lo strato di solidificazione perimetrale ha un "effetto di dispersione". Il metallo in questo stato si è già solidificato prima di essere coperto dal successivo flusso di metallo, formando modelli sulla superficie della colata, che è comune nelle parti di pressofusione.

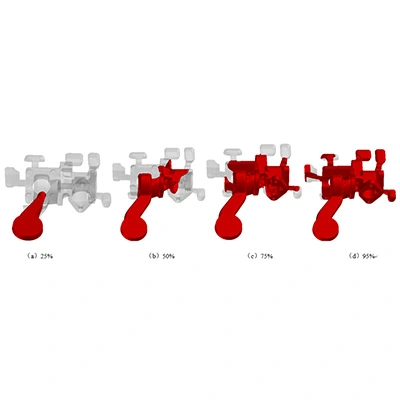

I modelli sui getti in lega di alluminio sono i più chiari, specialmente su grandi superfici. Questi modelli mostrano diversi livelli di riflessione e sono a volte leggermente più scuri rispetto al colore di base. Sulla base delle misure di fabbrica iniziali, la profondità dei modelli è in genere inferiore a 0.2 millimetri e può essere rilevata a vista con una profondità di almeno 0.05 millimetri.

Ricerca chimica, spettroscopica e metallografica sui modelli ha dimostrato di avere la stessa composizione chimica della parte di pressofusione, ma non sono causati dalla separazione del silicio, dalle scorie o dall'inquinamento. La profondità dei modelli di ossidazione nella pressofusione è solo tra 0.08 e 0.20 millimetri. I modelli a volte hanno dei confini chiari, mentre altre volte si mescolano con la matrice di colata, rendendo difficile vedere la zona di transizione. La microstruttura dei modelli è basicamente la stessa della struttura principale, solo più fine. Per le leghe di alluminio, la struttura eutettica in alluminio-silicio è più raffinata nei modelli, come i composti intermetallici negli elementi in lega. I modelli mostrano anche una mancanza di silicio (componenti più scuri), ma nessuna differenza chimica è stata registrata. Nei modelli più fini, la distribuzione del silicio è anche diversa e dal momento che il silicio è più scuro dell'alluminio, il colore del modello è spesso più scuro.

In fine, i modelli sulla superficie delle parti di pressofusione sono un risultato evidente del processo di riempimento, specialmente sulla superficie dei getti In lega di alluminio. La struttura e le proprietà dei modelli non sono in genere colpite durante l'uso di parti di pressofusione, a meno che il muro non sia molto sottile, in quale caso la profondità dei modelli è limitata. In ogni caso, non dovrebbe essere presente su superfici con requisiti decorativi elevati.

Durante il processo di riempimento, la tempesta violento avvolge il flusso di gas nel metallo, riducendo l'effetto di diffusione sulla velocità del flusso metallico.

Nel processo di riempimento, il guscio esterno del casting (bordi-strato di solidificazione) non è sempre formato contemporaneamente (come mostrato nella teoria del riempimento), che porta a un "effetto di dispersione" nelle aree in cui il guscio non è ancora formato, specialmente su grandi superfici piatte del casting.

La temperatura dello stampo delle parti di pressofusione è inferiore alla temperatura che dovrebbe essere in equilibrio termico, che aumenta l'effetto di dispersione "e aumenta l'area colpita.

L'effetto di dispersione "a causa del flusso di metallo che colpisce il muro è molto evidente. Quando il metallo fuso disperso forma goccioline dense dopo l'impatto, diventa un modello chiamato "spruzzi". Questo è il motivo per cui ci sono spesso forti segni di schizzi sulla superficie dei getti. Il rivestimento del muro l'alimentazione interna è l'area più comune per gli schizzi di impatto.

Lo spessore del rivestimento irregolare produce in alcune aree fortemente mescolato con il metallo fuso, facendo in modo che il metallo sia "separato" e che porti a un "effetto di dispersione".

La deposizione locale del materiale di rivestimento, abbinata al gas residuo che non è completamente volatilizzato, viene addestrata dal flusso di metallo fuso, con un effetto di diffusione sul flusso metallico.

Il design irragionevole del sistema di troppopieno e la scarsa ventilazione si riducono a troppo gas nella cavità, il che migliora l'effetto di dispersione ". In base ai motivi dei modelli, la loro profondità sembra cambiare. Quindi, durante la produzione, i modelli sono spesso classificati in base alla loro profondità, come il modello, il modello di flusso, gli schizzi e i modelli freddi. I modelli freddi sono il tipo di motivo più profondo.