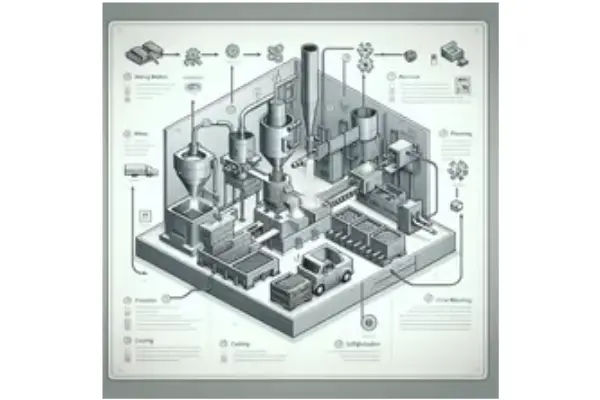

La pressofusione di alluminio è un processo di produzione altamente efficiente utilizzato per la creazione di parti metalliche intricate con alta precisione e consistenza. Questa guida esplora ogni fase del processo di pressofusione di alluminio, fornendo informazioni dettagliate sulle tecniche e sulle tecnologie incluse.

Preparazione del materiale

Il processo inizia con l'accurata selezione di leghe di alluminio, scelte in base alle specifiche proprietà meccaniche e termiche richieste per il prodotto finale. Le leghe comuni includono A360, A380 e A413, ciascuna che offre vantaggi diversi in termini di resistenza, resistenza alla corrosione e fluidità. L'alluminio selezionato viene quindi pre-riscaldato e fuso in un forno, che raggiunge in genere temperature tra 660 °C e 750 °C.

Per garantire che la composizione della lega sia conforme a standard di qualità rigorosi, gli spettrometri vengono utilizzati per eseguire l'analisi in tempo reale del metallo fuso. Questo passaggio è critico per mantenere il trucco chimico preciso necessario per ottenere le proprietà fisiche richieste nelle parti del cast.

Preparazione e configurazione dello stampo

Stampi o matrici sono realizzati in acciaio di alta qualità per resistere all'estrema pressione e al calore del processo di pressofusione. Prima dell'uso, gli stampi sono soggetti a una pulizia accurata e al preriscaldamento per rimuovere i contaminanti e l'umidità, il che potrebbe creare difetti nella colata. Il preriscaldamento aiuta anche a ridurre gli urti termici quando viene iniettato l'alluminio fuso.

Gli agenti di rilascio, spesso a base di silicone, vengono applicati alle superfici dello stampo per facilitare la facile rimozione delle parti in ghisa. Lo stampo viene quindi impostato e calibrato per garantire che sia conforme alle specifiche precise richieste per il componente, con un allineamento e un bloccaggio precisi per mantenere la precisione dimensionale.

Fase di iniezione (pressofusione ad alta pressione)

Durante la fase di iniezione, l'alluminio fuso viene rapidamente forzato nella cavità dello stampo utilizzando uno stantuffo a pressioni che vanno da 1,500 a 25,000 psi. Questa iniezione ad alta pressione è vitale per riempire completamente lo stampo e ottenere una riproduzione fine dei dettagli. Il processo è accuratamente controllato utilizzando sistemi di controllo avanzati per regolare la velocità e la pressione dell'iniezione in modo dinamico, riducendo il rischio di difetti come l'ingresso dell'aria o le chiusure a freddo.

Raffreddamento e solidificazione

Una volta riempito lo stampo, l'alluminio inizia a raffreddare e solidificare. La fase di raffreddamento viene spesso accelerata utilizzando canali di raffreddamento incorporati all'interno dello stampo o dei sistemi di raffreddamento esterni, come getti d'acqua o d'aria. La velocità di raffreddamento deve essere controllata con cura per garantire una solidificazione uniforme, prevenire problemi come orditura o stress interni che possono favorire l'integrazione strutturale della parte.

Espulsione e rifilatura

Dopo la solidificazione, la parte fusa viene rimossa dallo stampo utilizzando i perni di espulsione, che sono azionati con precisione per evitare di danneggiare il componente. I sistemi automatizzati possono rilevare e gestire il processo di espulsione, garantire consistenza ed efficienza. Una volta espulsione, la parteResistente al taglio per rimuovere qualsiasi materiale in eccesso, noto come flash, che può essere separato tra le metà dello stampo durante la colata.

Processi Post-fusione

Le fasi finali includono una serie di processi post-casting volti a migliorare la funzionalità e l'estetica della parte. Le tecniche di finitura superficiale come sbavatura, sabbiatura e lucidatura sono utilizzate per migliorare la qualità della superficie. La lavorazione di precisione può essere condotta per aggiungere caratteristiche come fori filettati o punti di montaggio.

A seconda dell'applicazione progettata dalla parte, trattamenti aggiuntivi come verniciatura a polvere, anodizzazione o verniciatura possono essere applicati per migliorare la resistenza alla corrosione o raggiungere requisiti estetici specifici.

Risultato

Il processo di pressofusione di alluminio è una pietra miliare della produzione moderna, che offre la capacità di produrre parti complesse, di alta qualità in modo efficiente e conveniente. Capendo ogni fase del processo, i produttori possono imbracare il pieno potenziale della pressofusione di alluminio per fornire prodotti di qualità superiore in vari settori, dal settore automobilistico all'aerospaziale e oltre.

Questo aspetto completo al processo di pressofusione di alluminio mette in evidenza i passaggi e le valutazioni critici, fornendo preziose informazioni per professionisti e appassionati allo stesso modo.

NO.38 Duanzhou 3rd Road, Zhaoqing(526060), Guangdong, cina

NO.38 Duanzhou 3rd Road, Zhaoqing(526060), Guangdong, cina