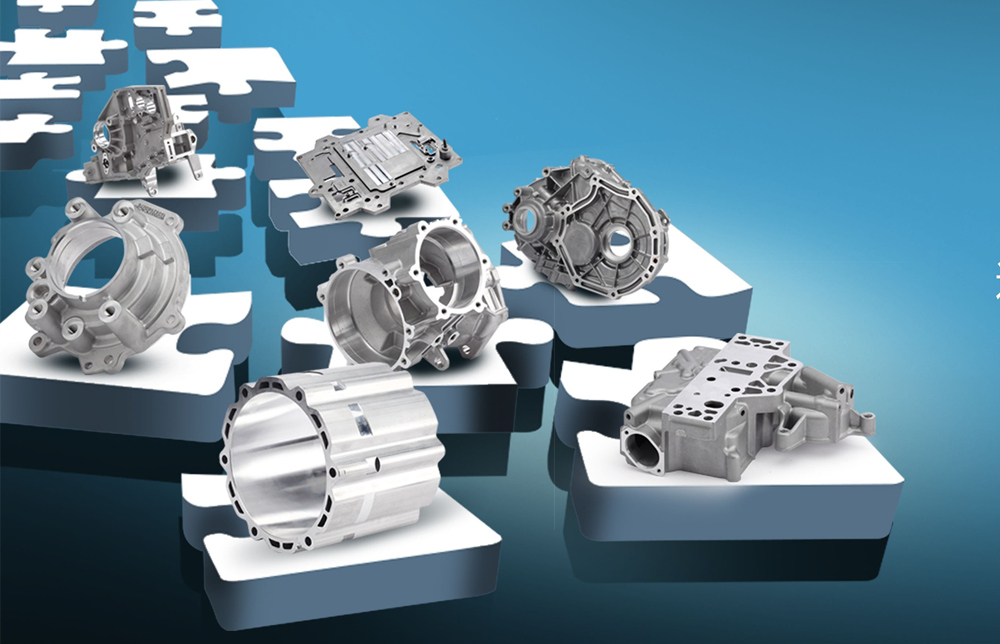

Il mercato globale della colata automobilisticaSuperato $37 miliardi nel 2022. Questo è un grande affare in quanto significa che i produttori hanno solo bisogno di componenti per veicoli più leggeri e più efficienti. I produttori automobilistici si spostano verso veicoli elettrici e progetti complessi creano problemi senza precedenti. Questi nuovi disegni hanno solo bisogno di tolleranza più strette e qualità superiore.

La pressofusione automobilistica moderna deve soddisfare le specifiche rigide delle parti di automobili OEM e fornire soluzioni convenienti. I produttori devono semplificare le loro operazioni di colata con un approccio sistemico. Il processo si estende dalla selezione dei materiali e dal controllo dei processi alla gestione della qualità e ai sistemi di monitoraggio avanzati. Questo pezzo viene trasformato in tattiche e tecnologie. Questi aiutano le strutture di colata a soddisfare i requisiti difficili riducendo i costi e aumentando la qualità dell'uscita.

Questo pezzo copre tutto nelle operazioni di colata automobilistica. Standard di qualità, parametri di processo, tecnologie di monitoraggio e soluzioni di riduzione dei costi prendono la fase centrale. Scopri il modo più veloce per migliorare i processi di colata e soddisfare le esigenze in continua evoluzione del settore.

I requisiti di colata dell'industria automobilistica sono cambiati in modo sostanziale in quanto i produttori espandono componenti di precisione e progetti complessi. I produttori di auto devono soddisfare standard di qualità rigorosi e creare soluzioni convenienti che mantengono l'efficienza produttiva.

Certificazione IATF 16949Forma lo standard per i sistemi di gestione della qualità negli standard di qualità OEM automobilistici. I componenti passano attraverso test estesi. Questo include test del tasso di guasto della vita precoce (ELFR) a 125 °C e della temperatura di alimentazione in bicicletta tra 125 °C e-40 °C. I controlli di qualità si realizzano in più fasi:

Ispezioni a livello di Wafer e assemblaggio

Test finale e verifica dell'affidabilità

Documento di pianificazione avanzata della qualità del prodotto (APQP)

Processo di approvazione della parte di produzione (PPAP)

I materiali di colata automobilistica hanno bisogno di una valutazione accurata di più fattori. Le leghe di alluminio sono popolari perché bilanciano bene la forza e il peso. Questi leghe possonoRiduci il peso fino al 50%Rispetto ai materiali tradizionali. Le proprietà del materiale di cui hai bisogno di pensare includono:

Conducibilità termica e resistenza al calore

Resistenza alla corrosione e durata

Stabilità dimensionale sotto lo stress

Opzioni e disponibilità convenienti

La lega di alluminio A380 è la scelta migliore per molte applicazioni che richiedono resistenza superiore, duttilità e resistenza alla corrosione.

Le fusioni automobilistiche complesse funzionano meglio con un approccio completo che soddisfa le prestazioni e le esigenze di produzione. Gli ingegneri combinano i requisiti funzionali con i limiti di produzione per la progettazione di componenti in ghisa. La società di fonderia americana mostra che le fusioni di alta qualità possono rendere le parti automobilistiche più lunghe del 30%.

I designer devono garantire un controllo dimensionale preciso, specialmente in getti più grandi dove il trattamento termico e la tempra possono distorcere le dimensioni. I design di colata moderni ora includono caratteristiche come:

Modelli di nervature ottimizzate per aumentare la forza

Sistemi di gating centrale che migliorano il flusso di metallo

Elementi strutturali integrati per ridurre il peso

Controllo preciso dello spessore della parete per una solidificazione uniforme

I getti automobilistici complessi hanno successo in gran parte a causa del software avanzato di progettazione assistita da computer (CAD) che crea stampi precisi per un flusso di metalli uniforme e un raffreddamento uniforme.

Il successo della pressofusione automobilistica dipende dal controllo di parametri di processo multipli per garantire qualità ed efficienza. La pressofusione ad alta pressione (HPDC) è stata il metodo preferito. I produttori possono ora produrre componenti automobilistici complessi eRiduci la difficoltà di produzione fino a 70-100 parti per colata singola.

La gestione della temperatura gioca un ruolo vitale in ogni fase del processo di pressofusione. La pressofusione di alluminio funziona meglio a temperature tra 630 °C a 720 °C. I parametri di controllo principaliInclude:

Temperatura stampo (intervallo ottimale 150-300 °C)

Stabilità della temperatura del forno di tenuta

Consistenza della velocità di raffreddamento

Gestione del gradiente termico

Il controllo della pressione HPDC funziona in genere tra 400-900 kg/cm². Le pressioni più elevate possono rendere gli stampi espansi di più e creare canalizzazione in alluminio. Il controllo accurato della pressione aiuta gli strumenti a durare più a lungo.

Tempi di ciclo migliori rendono la produzione più efficiente senza sacrificare la qualità. Le moderne macchine per pressofusione con meccanismi a levetta elettrica hanno dimostrato fino al 20% tempi di ciclo più rapidi. I produttori devono bilanciare questi fattori:

Velocità di flusso in metallo e velocità di iniezione

Ottimizzazione del tempo di solidificazione

Precisione dei tempi di espulsione

Integrazione dei sistemi di movimentazione automatizzati

La progettazione e la manutenzione degli strumenti riducono la qualità della colata e l'efficienza operativa di molto. La manutenzione prevenzione regolare aiuta a risolvere i problemi prima che danneggiano il controllo della qualità o fermacravatta la produzione. Le migliori pratiche di manutenzione includono:

Servizio programmato con tempi di fermo minimi

Saldatura In casa e antistress

Riparazioni e modifiche Preventive

Posizionamento strategico dei canali di raffreddamento

Le moderne strutture di pressofusione utilizzano sistemi di monitoraggio immediato per monitorare le prestazioni degli strumenti e rilevare le esigenze di manutenzione. Questo approccio propositivo aiuta a fornire una qualità costante. Gli strumenti durano più a lungo perché i problemi si catturano presto.

Le tecnologie avanzate di monitoraggio dei processi aiutano i produttori a controllare con precisione questi parametri. Il risultato è getti automobilistici di migliore qualità che sono più coerenti con meno difetti.

I sistemi di gestione della qualità sono le basi delle operazioni di colata automobilistica di successo.IATF 16949:2016Serve come standard principale per la gestione della qualità automobilistica. Questo quadro completo aiuta le aziende a ridurre la variazione e i rifiuti per garantire una qualità costante del prodotto.

Gli impianti di colata automobilistica utilizzano misure di controllo di qualità rigide in tutta la produzione. La valutazione del processo speciale AIAG CQI-27 offre linee guida standardizzate per la valutazione dei processi di colata. Il controllo di qualità include questi elementi essenziali:

Misure di controllo del processo

Protocolli di manutenzione dell'attrezzatura

Documenti di formazione dell'operatore

Valutazioni delle prestazioni regolari

Monitoraggio del processo diagnostico

Le aziende hanno bisogno di un approccio sistemico per gestire la qualità e prevenire i difetti. Le aziende che utilizzano IATF 16949 mostrano un miglioramento del 25% nella ricerca e nella risoluzione dei rischi operativi. Gli algoritmi di imaging avanzato e AI rilevano difetti microscopici nei getti per garantire solo i componenti di altissima qualità si spostano alla produzione.

I produttori utilizzano tecniche di test Non distruttivi (NDT) come test ad ultrasuoni e ispezione di particelle magnetiche per rilevare problemi di potenziale senza mettere a prova di integrità della parte. Questi metodi combinati con il controllo del processo diagnostico mantengono una qualità costante e riducono al minimo i rifiuti.

La colata automobilistica ha reso il cambio di tracciabilità dalla migliore pratica ai requisiti regolatori. Un sistema di documenti resiliente consente ai produttori:

Componenti della pista in tutta la catena di alimentazione

Identifica presto i problemi di qualità

Semplifica la gestione del richiamo quando necessario

Garantire la conformità agli standard di sicurezza globali

Lo standard IATF 16949 richiede una documenti completa di piani di test, casi e risultati. I requisiti di tracciabilità bidirezionale garantiscono il monitoraggio di ogni componente dalla materia prima all'assemblaggio finale. Questo approccio sistemico aiuta i produttori a mantenere i record di qualità e a supportare i processi di miglioramento continuo.

L'integrazione dei sistemi di gestione della qualità supporta l'ottimizzazione delle risorse e riduce i costi. Le aziende che utilizzano sistemi di gestione della qualità completi segnalano i principali miglioramenti nell'efficienza produttiva. Alcuni ottengono una riduzione fino al 30% dei tassi di difetti. Questi miglioramenti portano a una migliore soddisfazione del cliente e meno richieste di garanzia.

Le tecnologie di monitoraggio avanzate hanno operazioni di colata automobilistica rimodellate attraverso sistemi di raccolta e analisi dati sofisticate. Le moderne strutture di pressofusione utilizzano ora reti di sensori integrati. IlSe networks traccia i parametri di produzione multipli continuamente e realizza regolazioni dal vivo per migliorare la qualità.

Le operazioni di pressofusione utilizzano ora piattaforme di monitoraggio dettagliate che tracciano un'ampia gamma di parametri di produzione. Questi sistemi si mescolano con marchi di macchine come BUHLER, DCP, HPM, TOSHIBA e FRECH per fornire capacità di controllo e monitoraggio unificate. I parametri di monitoraggio delle chiavi includono:

Tariffe di produzione e tempi di ciclo

Stato della macchina ed efficienza operativa

Tariffe di scarto e metriche di qualità

Variazione di temperatura e pressione

Indicatori di prestazione dello strumento

Le piattaforme Cloud supportano questi sistemi di monitoraggio e elaborano grandi volumi di dati dando accesso remoto alle informazioni sulla produzione critica. Questo cambio digitale ha migliorato i processi di ispezione e ridotto in modo sostanziale gli errori umani.

I moderni sistemi di manutenzione predittiva utilizzano l'intelligenza artificiale e gli algoritmi di apprendimento della macchina per individuare i problemi delle apparecchiature prima che causino guasti. Questi sistemi portano diversi vantaggi chiave:

Il rilevamento precoce riduce i tempi di fermo non piani

L'uso effettivo aiuta a migliorare le pianificazioni di manutenzione

La cura proattiva estende la durata della vita dell'attrezzatura

Azione prevenzione riduce i costi di riparazione

Le matrici possono ora produrre getti complessi in modo affidabile e ridurre al minimo i rifiuti con strumenti di manutenzione predittiva. Questi sistemi rilevano vari problemi come porosità, vesciche, crepe e perdite, il che consente interventi tempestivi.

Le piattaforme di analisi della qualità forniscono informazioni dettagliate sulla produzione attraverso la raccolta e l'analisi dei dati automatizzati. Questi sistemi offrono la visualizzazione dal vivo di indicatori di prestazioni chiave (kpi) e creano rapporti dettagliati per ottimizzare i processi. La tecnologia IIoT aiuta i produttori a monitorare le operazioni dei loro fornitori con sistemi di cruscotto personalizzati che mostrano una visibilità completa della linea di produzione.

I sistemi di analisi avanzati possono elaborare i dati da più fonti, tra cui:

Metriche delle prestazioni della macchina

Misure di controllo della qualità

Condizioni ambientali

Indicatori di efficienza produttiva

Questi sistemi attivano avvisi automatizzati per disturbi e mantengono la tracciabilità in tutto il ciclo di vita dei componenti. Gli impianti di produzione che utilizzano questi rapporti sulle tecnologie di monitoraggio principali miglioramenti nell'efficienza e riduzione sostanziale di parti danneggiate per milioni di (DPM).

Le operazioni di colata automobilistica hanno bisogno di un approccio bilanciato tra qualità ed efficienza per migliorare i costi. Le foundries per colata di metalli costano il 5-7% dei loro costi operativi sull'energia. Questo rende la gestione dei costi vitale per rimanere competitivi.

I materiali compongono molti costi di produzione automobilistica. Tengono conto di quasi la metà del costo di produzione totale di un veicolo. Le aziende utilizzano diverse soluzioni per ottimizzarne l'utilizzo del materiale:

Selezione e negoziazione del fornitore strategico

Mappatura del flusso di valore

Consolidamento del materiale nei disegni

Utilizzo avanzato della lega

Sistemi di ottimizzazione dell'inventario

L'industria automobilistica ha dimostrato che un'ottimizzazione dei materiali adeguata può ridurre il peso dei componenti del 10-60% utilizzando materiali ad alta resistenza e leghe avanzate.

I programmi di gestione dell'energia funzionano bene. Tagliano i costi energetici del 3-10% all'anno e riducono gli sprechi e le emissioni. Ecco i modi principali per migliorare l'efficienza energetica:

Ottimizzazione del funzionamento del forno

Motori ad alta efficienza energetica

Migliori sistemi di aria compressa

Illuminazione più efficiente

Sistemi di recupero del calore

Il gas naturale soddisfa circa il 50% dei requisiti energetici nella pressofusione. Questo rende l'efficienza energetica particolarmente importante quando i prezzi del gas cambiano. L'utilizzo semplice di azionamenti a velocità regolabile e motori ad alta efficienza energetica può ridurre l'uso dell'elettricità del 1.2%.

I principi di produzione magri sono vitali per ridurre gli sprechi nella colata automobilistica. L'impianto di monaco di BMW utilizza sistemi automatizzati che raccolgono e ordinano rifiuti metallici. Questo ha portato a un risparmio di costi significativo attraverso il riciclaggio. Volkswagen utilizza un sistema di riciclaggio a circuito chiuso che consente di risparmiare il 95% di energia rispetto alla nuova produzione di alluminio.

La gestione dell'inventario Just-In-Time (JIT) aiuta a ridurre gli sprechi e i costi di trasporto. Mantiene bassi i costi di inventario e garantisce che i materiali siano disponibili quando necessario. Gli impianti che utilizzano soluzioni dettagliate per la riduzione dei rifiuti hanno visto tRisultati hese:

Le tariffe dei difetti sono cadute fino al 30%

Tempi di consegna migliorati attraverso processi migliori

Meno rifiuti di materiale tramite monitoraggio avanzato

Migliore produzione attraverso la mappatura del flusso di valore

Le moderne strutture di colata automobilistica utilizzano sistemi di inventario intelligenti per tracciare i livelli di stock live. Questo aiuta a prendere una scelta migliore sull'ordinazione e l'utilizzo dei materiali. Il loro approccio sistemico al taglio dei rifiuti migliora l'efficienza dei costi e l'impatto ambientale.

Le esigenze della tecnologia e del mercato continuano a spingere in avanti i processi di colata automobilistica. Le piante che utilizzano le soluzioni di ottimizzazione complete hanno visto un notevole miglioramento. Le loro tariffe dei difetti sono cadute del 30% mentre i pesi dei componenti sono ridotti del 50% attraverso un migliore utilizzo del materiale.

Le moderne operazioni di colata automobilistica prosperano su questi elementi chiave:

Conformità rigorosa agli standard di qualità IATF 16949

Controllo esatto dei parametri di processo

Integrazione avanzata della tecnologia di monitoraggio

Metodi di ottimizzazione dei costi intelligenti

Sistemi completi di gestione della qualità

Gli impianti che abbracciano questi strumenti di ottimizzazione ottengono un vantaggio nel mercato automobilistico competitivo. I sistemi di monitoraggio avanzati, la manutenzione predittiva e l'analisi della qualità dal vivo sono trasformati in requisiti essenziali. Tali capacità combinate con materiali intelligenti e la gestione dell'energia aiutano i produttori a soddisfare i requisiti OEM difficili mentre ottimizzano le operazioni.

I disegni dei veicoli crescono più complessi e gli standard di qualità sono più rigidi. I produttori che si concentrano sul rendere migliori i loro processi attraverso un'ottimizzazione dinamica e l'analisi analitica sono pronti ad affrontare le problemi future. Possono fornire componenti di qualità premium ai loro partner OEM in modo coerente.