I tagli di prezzo recenti di Tesla hanno innescato l'attenzione diffusa, con molte cose che sono tra le famose soluzioni dell'azienda per ridurre i costi e ottenere un'impressionante efficienza produttiva. Tesla sostiene che può produrre un'auto ogni 45 secondi nella sua fabbrica del Texas, e la fabbrica di Shanghai funziona ancora più velocemente, giungendo un'auto ogni 38 secondi in media. Questa efficienza è legata alla tecnologia di produzione di pressofusione di un pezzo innovativo di Tesla. Let's dive in come questo approccio innovativo sta rimodellando l'industria automobilistica.

Mescolare la colata nella produzione automobilistica

Che cos'è il Casting?

Il Casting è un processo di produzione in cui il metallo liquido viene versato in uno stampo a forma di parte richiesta. Mentre il metallo si raffredda e si solidifica, prende la forma dello stampo. Questo processo crea componenti complessi e tridimensionali. In contrasto, stampaggio utilizza presse e stampi per rimodellare il metallo solido In nuove forme.

La colata consente di realizzare progetti intricati, rendendo questo un metodo vitale nella produzione automobilistica. È ampiamente classificato in due categorie: colata a gravità e colata ad alta pressione.

Motore interamente in alluminio Ferrari V12 e stampo per sabbia corrispondente utilizzato per la colata in sabbia

Colata a gravità: tradizionale e affidabile

Il ruolo della colata a gravità

La colata a gravità è stata a lungo una pietra miliare della produzione di motori. Per esempio, i blocchi motore in lega di alluminio sono spesso realizzati con la colata in sabbia, un processo in cui l'alluminio fuso viene versato in uno stampo per sabbia usa e getta. Una volta raffreddato, lo stampo è rotto per rivelare il casting. Questo metodo, anche se ad alta intensità di lavoro, è un termine di motori ad alte prestazioni, inclusi i veicoli Ferrari e Maserati.

BMW utilizza una tecnica di colata a gravità simile per i suoi motori modulari, utilizzando una lega di alluminio nota come muslimate Questo materiale viene trasformato in un trattamento termico avanzato per migliorare la sua resistenza, un processo brevettato che include il trattamento della soluzione solida ad alta temperatura seguito da una rapida tempra.

Attrezzature per colata in sabbia con motore interamente in alluminio BMW e stampi per sabbia usati

Colata ad alta pressione: il futuro di efficienza

Cos'è la colata ad alta pressione?

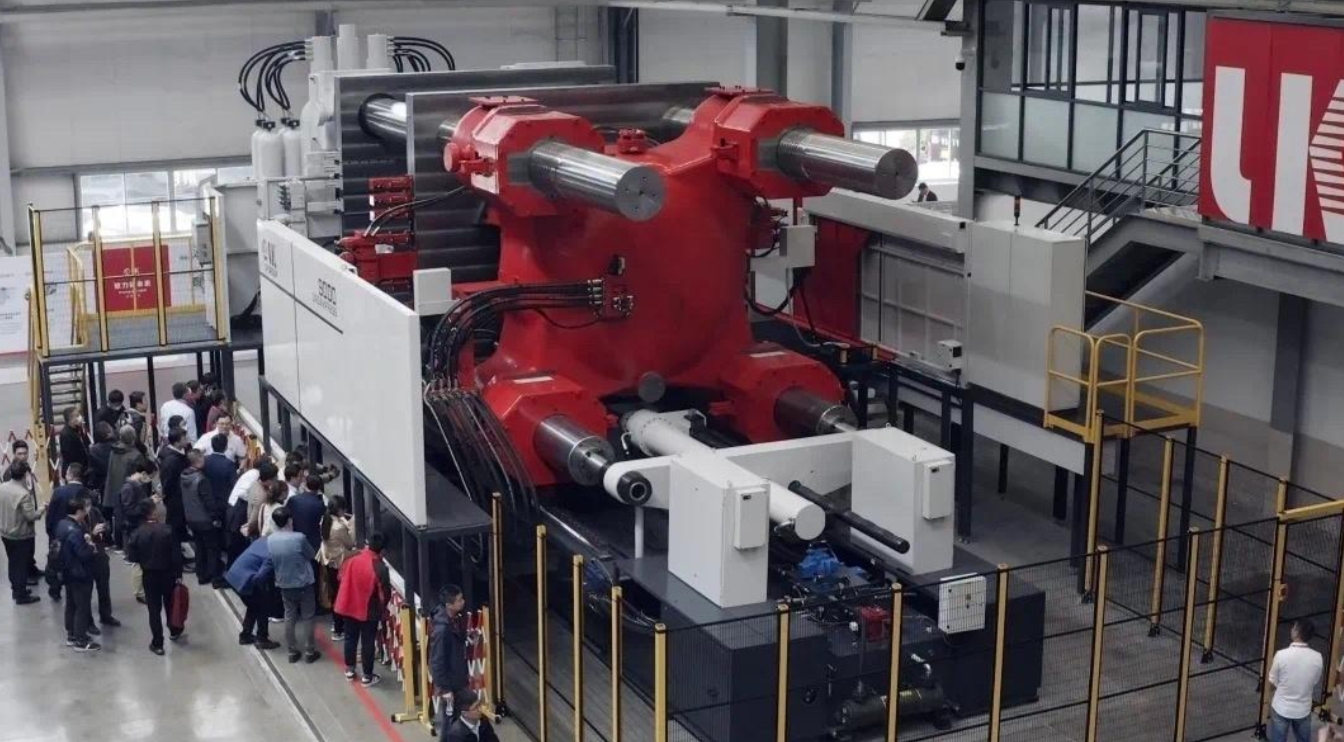

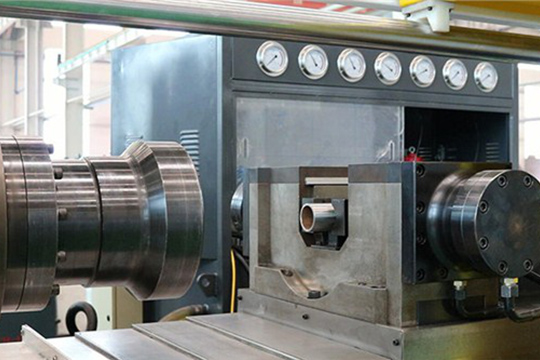

La colata ad alta pressione, comunemente definita come pressofusione, richiede l'iniezione di alluminio fuso in stampi ad alta pressione. Questo metodo è più veloce e più efficiente della fusione a gravità. La pressofusione monopezzo, in particolare, trasforma il modo in cui vengono prodotti i veicoli.

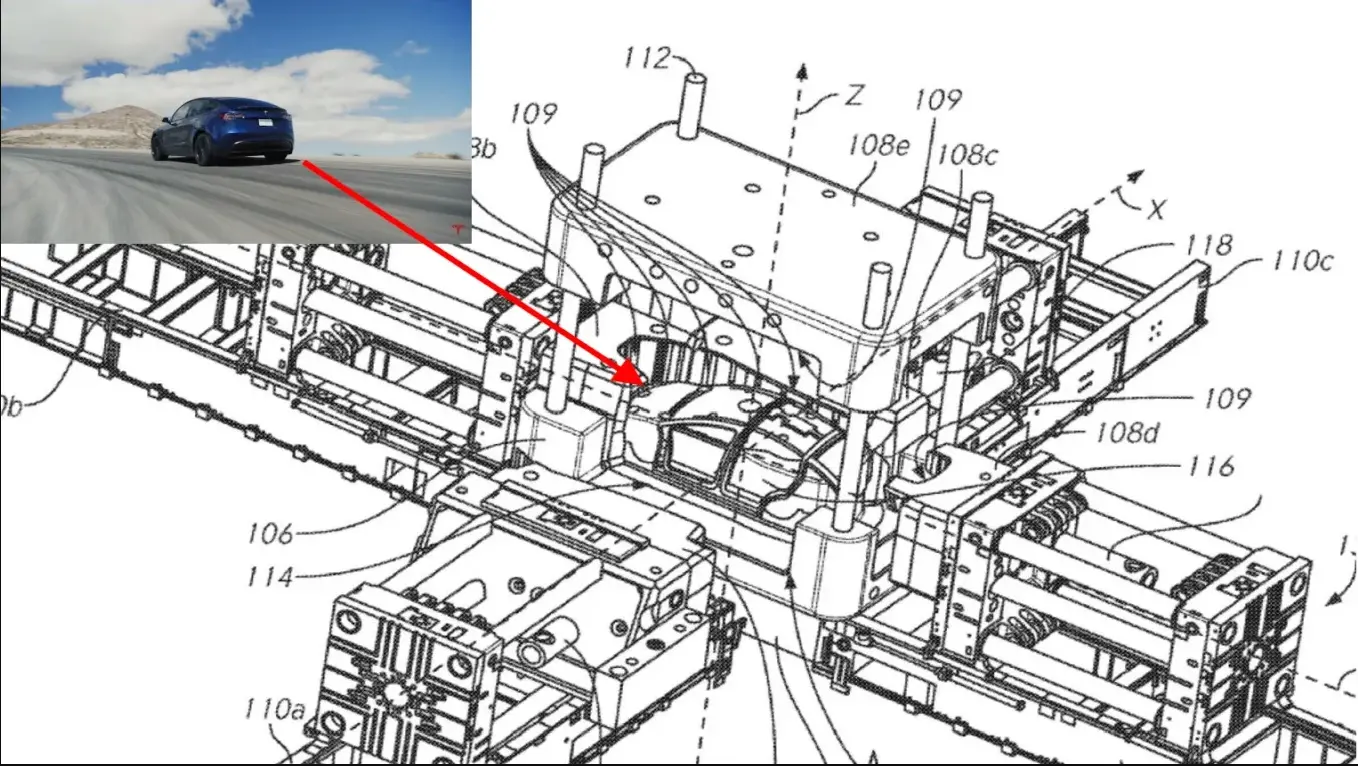

La tecnologia di pressofusione monopezzo di Tesla

L'approvazione di Tesla della tecnologia di pressofusione monopezzo segna un salto significativo nella produzione automobilistica. Attraverso l'integrazione di questo processo, Tesla ha realizzato quanto segue:

Peso ridotto:I componenti sono fino al 10% più leggeri, migliorano la gamma di veicoli elettrici del 14%.

Produzione semplificata:Una riduzione di 370 parti di processi di assemblaggio delle stelle filanti.

Maggiore automazione:Meno componenti e punti di saldatura migliorano l'efficienza e l'automazione della produzione.

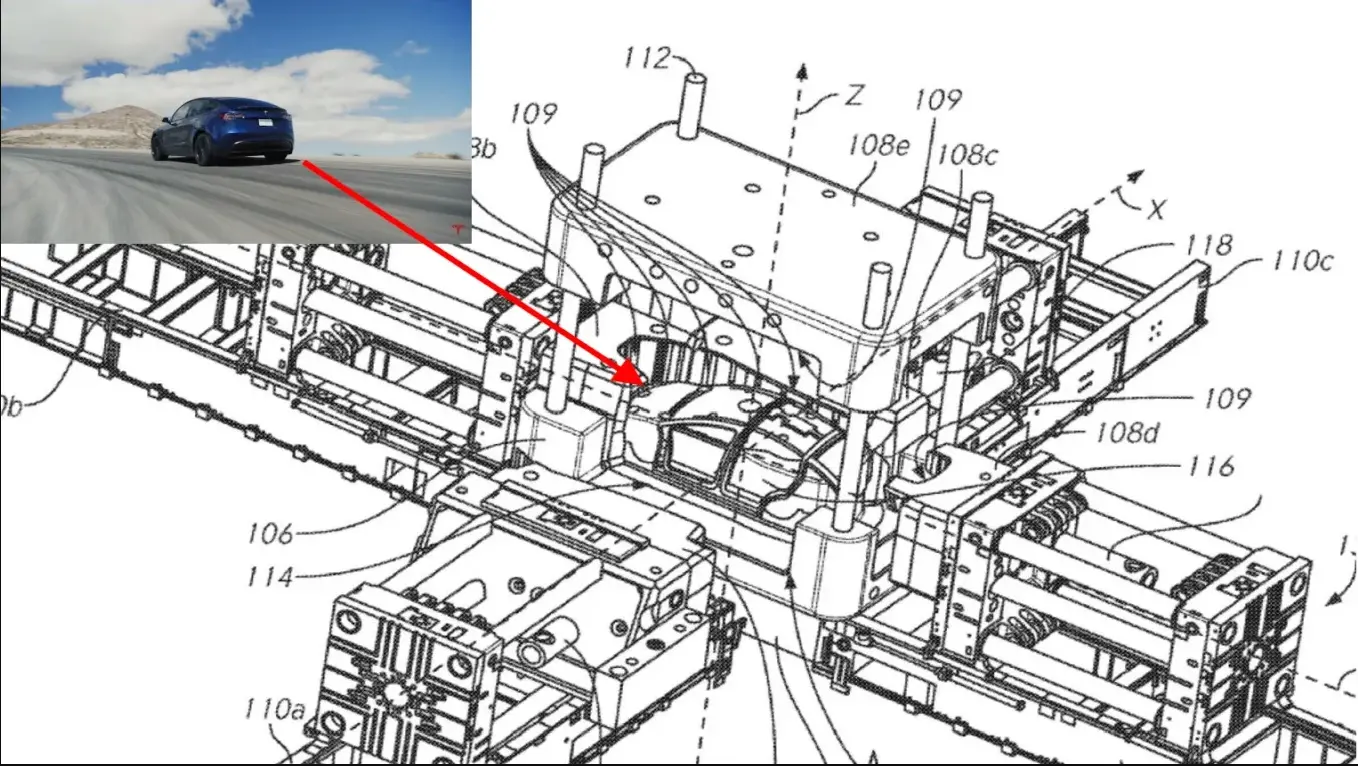

Ad esempio, il modello Y del corpo inferiore posteriore di Tesla presenta un processo di pressofusione integrato che elimina 70 parti. Una versione avanzata riduce ancora 171 parti e 1,600 punti di saldatura, porta i punti di saldatura totali dei veicoli Tesla a circa 50.

Confronto della produzione tradizionale con pressofusione monopezzo

Il tradizionale processo di produzione del corpo del veicolo richiede quattro fasi: stampaggio, saldatura, verniciatura e assemblaggio. Lo stampaggio e la saldatura sono particolarmente resistenti al lavoro, con migliaia di punti di saldatura necessari per la connessione. Il corpo interamente in alluminio Audi a8 ad esempio si basa su oltre 10,000 punti di saldatura e rivettatura.In contrasto, la pressofusione monopezzo di Tesla riduce la necessità di saldatura e rivettatura, aumentando In modo significativo l'efficienza. Questo processo non solo riduce i costi di produzione del 40% ma accelera anche la timeline di produzione.

Sfida e innovazioni in pressofusione monopezzo

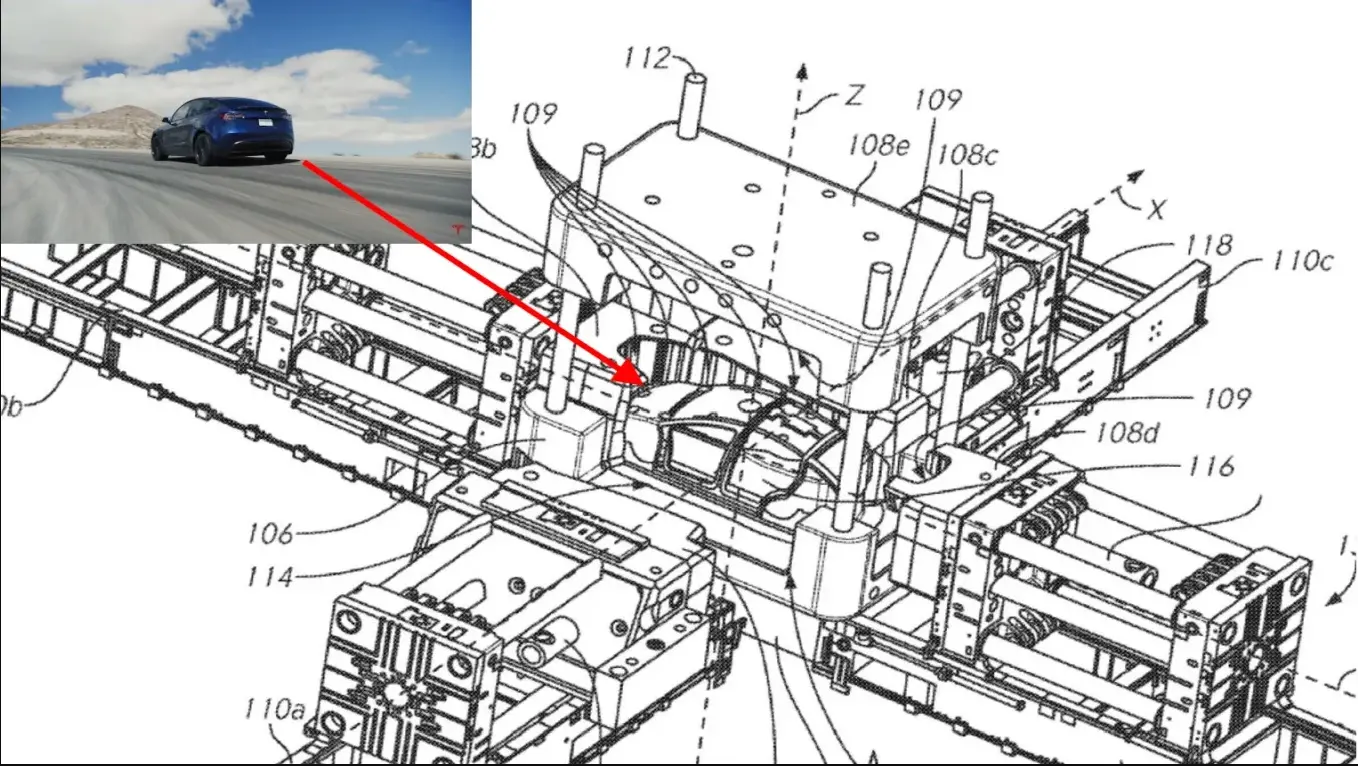

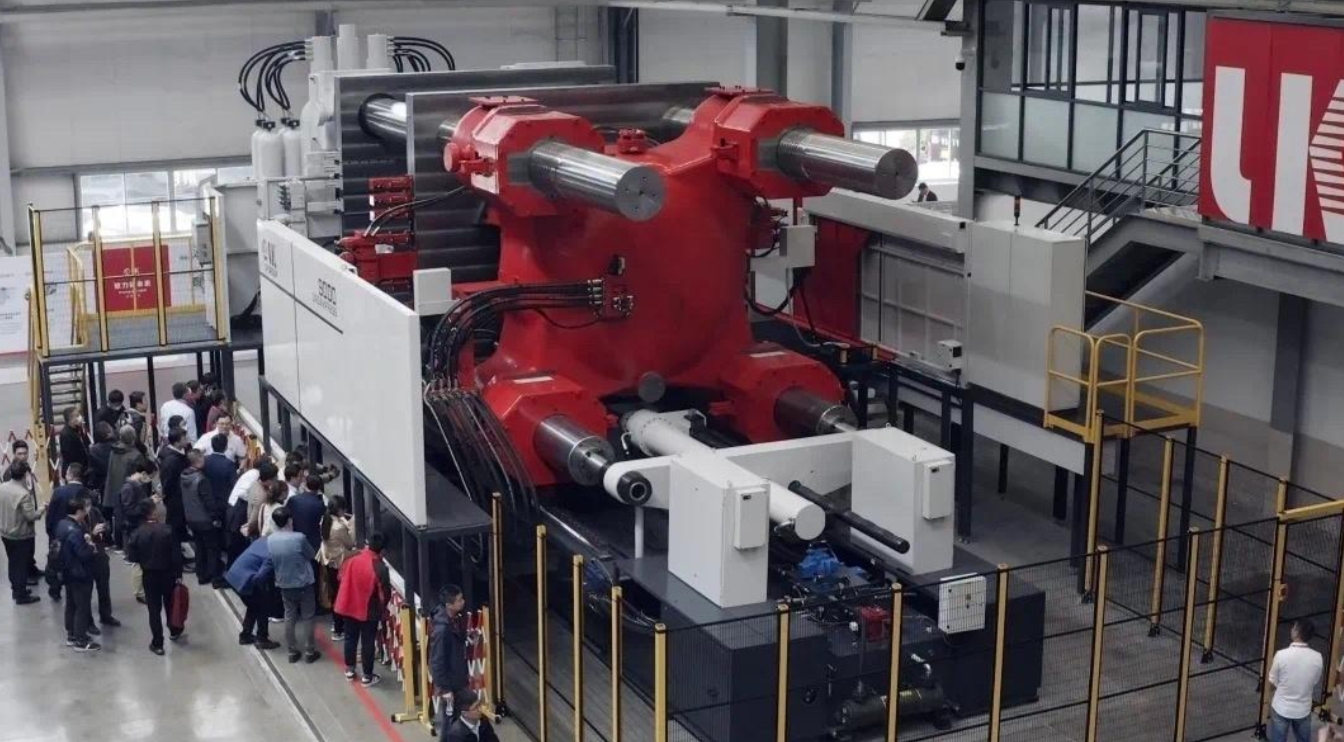

Pur i suoi vantaggi, la pressofusione monopezzo presenta problemi tecnici. La chiave si trova nell'attrezzatura ad alta pressione, come le macchine da stampa Giga da 6,000 tonnellate e 9,000 tonnellate di Tesla sviluppate dalla tecnologia Lijin. Tali macchine consentono a Tesla di mantenere i suoi obiettivi di produzione elevati di un'auto ogni 30 secondi.

L'impatto più ampio della pressofusione di un pezzo

I vantaggi della pressofusione monopezzo estendono oltre la riduzione e l'efficienza dei costi. Questa tecnologia sta rimodellando l'industria automobilistica di:

Miglioramento della sostenibile:I veicoli più leggeri assorbono meno energia, aumentando gli obiettivi ambientali.

Semplificare le catene di alimentazione:Meno componenti significa logistica aerodinamica e una ridotta dipendenza dai fornitori.

Guida dell'innovazione:Il successo di Tesla incoraggia altri produttori a esplorare metodi di produzione avanzati.

Macchina per pressofusione All-in-one Tesla Giga Press

Risultato

La tecnologia di pressofusione di un pezzo di Tesla sta distorcendo la produzione automobilistica aumentando l'efficienza, riducendo i costi e l'impostazione di nuovi standard industriali. Mentre le difficoltà continuano, come far crescere l'attrezzatura ad alta pressione, i benefici superano di gran lunga gli ostacoli. Come più produttori adottano innovazioni simili, la pressofusione di un pezzo potrebbe essere una pietra miliare della produzione automobilistica futura, modellando un settore più efficiente e sostenibile.

Notizie correlati

-

L'industria automobilistica è sempre stata caratteristica di innovazione e innovazioni tecnologiche. Con la costante richiesta di materiali leggeri che garantiscono durata, pressofusione di alluminio comp...

-

La porosità è il problema più comune dei getti di alluminio ad alta pressione. Il miglioramento e l'eliminazione della porosità dei getti di alluminio ad alta pressione vengono messi in avanti come segue: 1. Garantire il degas...

-

La pressofusione di alluminio è un processo critico nella produzione, in particolare in settori come automotive, aerospaziale ed elettronica di consumo. Garantire che la qualità delle parti pressofuse in alluminio sia esse...