L'alluminio è trasformato nella pietra miliare della moderna ingegneria automobilistica, offre una miscela unica di proprietà leggere (30-50% più leggere dell'acciaio), resistenza alla corrosione e rapporti ad alta resistenza e peso. Per parti di automobili personalizzate, le leghe di alluminio come 6061-T6 e A380 sono preferite per la loro adattabilità alla lavorazione CNC, alla pressofusione e ai processi di formatura idraulica che consentono geometrie complesse pur mantenendo ± 0.05mm di tolleranza.

Gestione termica: ideale per vassoi batteria EV e alloggiamenti motore, dove i canali di raffreddamento integrati riducono i rischi di surriscaldamento.

Flessibilità di progettazione: le simulazioni a 5 assi CNC e AI-driven consentono disegni su misura per componenti da corsa (ad es., freni a mano alla deriva) e kit corpo aerodinamico.

Sostenibile: la riciclabilità al 95% si allinea con le azioni globali carbon-neutral, critical for oem targeting conformità ESG.

Sistemi di veicoli elettrici (EV)

Contenitori per batterie: i gusci in alluminio pressofuso 3003/6061 ad alta pressione proteggono le celle agli ioni di litio e riducono il peso del 40% vs. acciaio.

Alloggiamenti del motore: la colata sotto vuoto riduce la porosità (<0.1%), garantisce una durata sotto le condizioni operative di 200 °C.

Componenti per prestazioni e corse

Freni a mano idraulici: freni a mano drift in alluminio anodizzato (modelli ad es., AUSO-RACING) resistere a forze da 500nm, con porte M10 per una rapida installazione in piattaforme BMW e Toyota.

Parti di sospensione: i bracci di controllo in alluminio forgiato migliorano la stabilità delle curve, tagliano la massa non sospesa del 25%.

Aggiornamenti estetici e funzionali

Ruote personalizzate: cerchi in lega 6061-T6 con raggi fresati CNC riducono l'inerzia rotazionale, aumentano l'efficienza e l'efficienza del carburante.

Kit carrozzeria: parabordi e cappe in alluminio idroformato realizzano curve senza cuciture (spessore 0.8mm) per l'estetica supercar.

Gli algoritmi di apprendimento della macchina di prototipazione ottimizzata AI analizza 10,000 + iterazioni di progettazione in 2 ore, identificando lo spessore ottimale della parete (1.5-3mm) e i modelli di nervature per prevenire la deformazione sotto carico.

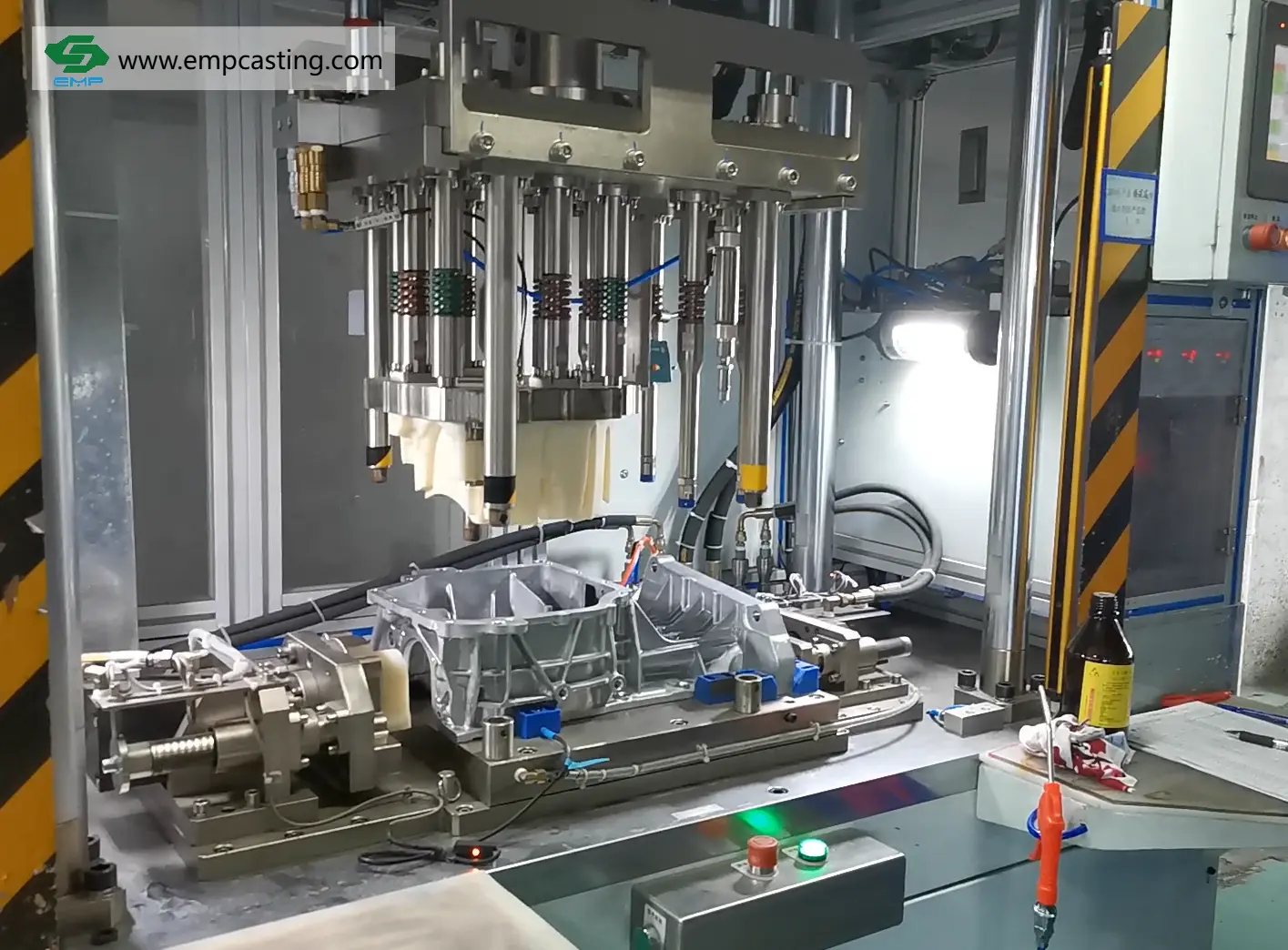

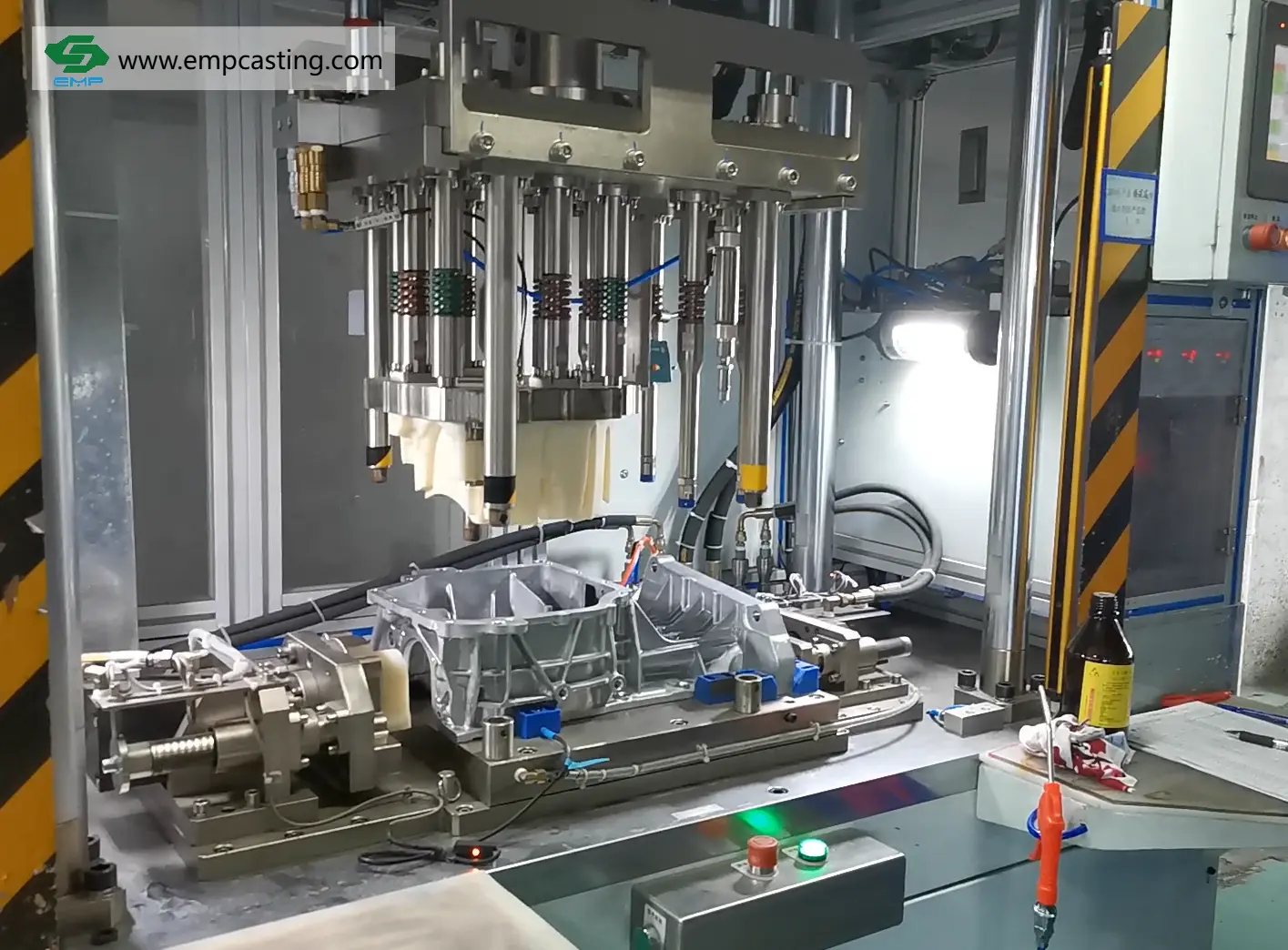

La tecnologia di stampa Giga ispirata a Tesla per pressofusione ibrida produce telai posteriori monopezzo, eliminando 70 + saldature e riducendo i costi di produzione del 30%.

Ingegneria delle superfici

ossidazione Micro-arco (MAO): crea rivestimenti ceramici da 20 micron per pinze freno, resistendo a 1,000 + ore di nebbia salina.

Incisione Laser: aggiunge trame antiscivolo ai sistemi a pedali senza ridurre la resistenza alla fatica.

Braccio EV: mercato globale dei ricambi auto in alluminio proiettato per colpire $ 910B entro il 2030, guidato dall'approvazione EV (40% CAGR).

Produzione localizzata: il 80% dei fornitori di livello 1 ora richiede mozzi CNC internazionali (es.

Fabbriche intelligenti: presse abilitati IoT parametri di regolazione automatica (pressione: 300-450 bar; temp: 680 ± 5 °C) per lotti a zero difetti.

Certificazioni: conformità IATF 16949 e ISO 9001 per la qualità automobilistica.

Capacità di ricerca e sviluppo: 15 + anni di esperienza nello sviluppo della lega (es.

Scalabilità: moq a basso contenuto di 100 pezzi per prototipi, con spedizione DDP in oltre 160 paesi.