1. Processo di produzione

Selezione del materiale in arrivo, fusione e raffinazione 130 stampaggio per pressofusione attraverso la modellatura e il taglio e il rifinimento

2. Valore di processo

In base alle caratteristiche di modellazione strutturale e alle condizioni di lavorazione dei getti in lega di alluminio shell, la pressione di colata ha bisogno di 350T. In aggiunta, quando il personale sintetizza l'esperienza di elaborazione di parti simili in passato, lo rileverà una volta che i valori dello stampo e del processo sono inadatti. Quando le parti in lega di alluminio sono aperte, il tempo di riempimento del metallo liquido sarà troppo breve. La vaporizzazione tempestiva di una grande quantità di gas nella cavità chiusa è bloccata e bloccata, con una serie di difetti di qualità come grandi pori densi e impurità ossidate nel prodotto finito, che riduce il tasso di colata di qualifica. Il posizionamento preciso richiede durante l'uso e l'elaborazione deve essere controllata entro 0.5mm. Migliora la resistenza alla compressione delle parti, riduce il tempo di lavorazione e migliora la qualità intrinseca della produzione di parti in lega di alluminio per il guscio.

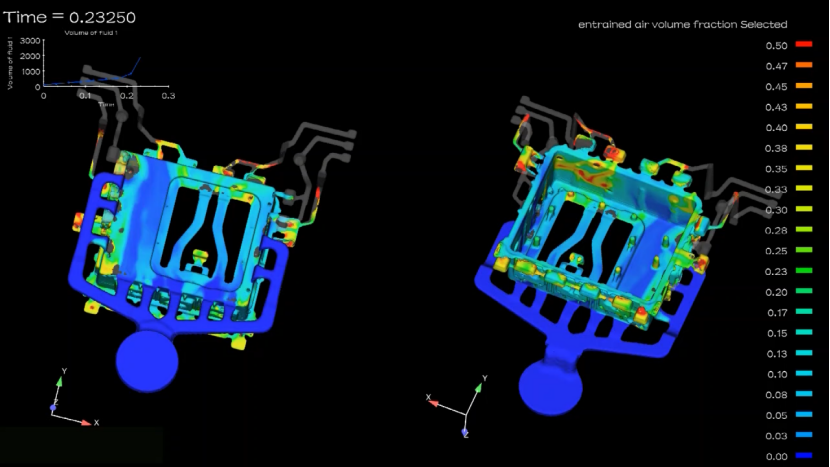

3. Lo schema del modello

Nel processo di produzione e lavorazione di parti In lega di alluminio, è necessario adattarsi all'onda dello sviluppo sociale, realizzare l'innovazione delle informazioni, inserire la tecnologia delle informazioni corrispondenti, migliorare il contenuto di lavoro, E aumenta l'efficienza del lavoro. Il personale ha ripetutamente comparato e lucidato e durante il riempimento con zolfo liquido, il modello con un flusso di canale di grande portata selezionerà come stampo per la lavorazione della parte effettiva. Può migliorare i difetti nascosti all'interno dei getti e aumentare il tasso di resa.

4. Temperatura di fusione

In base al peso effettivo del prodotto finito, una macchina per pressofusione a freddo di alta qualità da 350T può essere utilizzata come corpo principale per la pressofusione di parti. È necessario il controllo della temperatura in tempo reale. In caso di prodotti semilavorati, devono mantenere entro il campo da 640 °C a 20 °C. Nel processo di riempimento di metalli liquidi, per mantenere stabile la pressione, dovrebbe essere evidenziato per evitare errori come schizzi e turbanze laminare, e il tasso di aumento della pressione è limitato a 1.5kP/s. Aiuta ad evitare un'ossidazione ripetuta delle inclusione di scorie e una pulizia frequente del nucleo di fango con metallo fuso.

5. Purificazione del liquido in lega

Per migliorare la qualità del prodotto, la raffinazione viene completata quando la lega semilavorata è completata. Allo stesso tempo, installa un filtro in fibra all'ugello riser e un filtro ceramico al cancello di livello del liquido di coda d'oro. È anche necessario aggiungere uno schermo filtrante in fiber a doppio strato al residuo del cancello orizzontale e della fessura per ottenere una filtrazione fine a tre volte.

6. Rilevamento difetti

Nel controllo di qualità della produzione e della lavorazione della lega di alluminio, i raggi X devono essere utilizzati per completare le attività di rilevamento dei difetti e controllare la qualità interna delle parti. Quando le parti del guscio vengono lavorate in lotti, l'esame visivo e l'ispezione a raggi X portano a una carenza di manodopera e di capitale. Il personale può utilizzare la tecnologia moderna CAE per l'analisi e il monitoraggio dell'interaProcesso di produzione delle parti e scopri i problemi di qualità nascosti dei componenti nel processo di colata in tempo. I problemi di qualità dei getti integrali sono limitate agli spazi vuoti semilavorati e alle fasi di lavorazione completamente concentrate.