Valore degli involucri di controllo elettronico EV

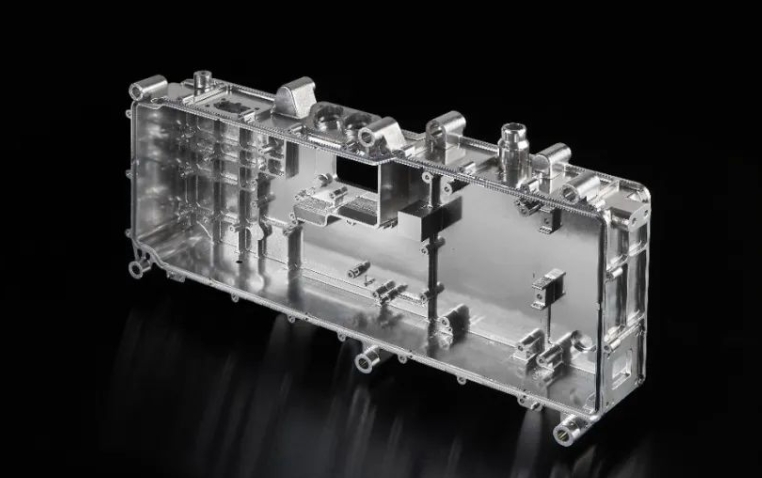

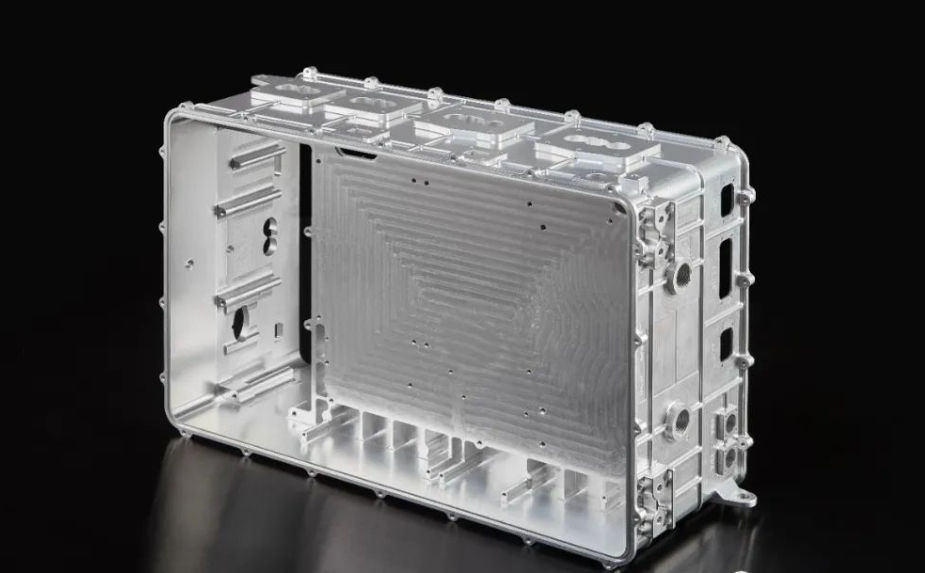

L'involucro di controllo elettronico serve come guscio protettivo per i componenti che sono necessari per la regolazione delle operazioni di un veicolo. Questi involucri devono garantire che i componenti interni siano protetti da fattori ambientali e consentire un'efficiente dissipazione del calore per mantenere prestazioni ottimali.

I materiali utilizzati perScatola batteria EVSono in genere leghe di alluminio pressofuso, note per la loro leggerezza e durata. Ma questi componenti a parete sottile richiedono una lavorazione meticolosa per prevenire la deformazione e mantenere standard elevati per l'impermeabilizzazione e l'impermeabilizzazione, spesso valutato a IP67 o superiore.

La complessa produzione di involucri di controllo elettronico EV

La produzione di involucri di controllo elettronico EV è un processo complesso che richiede più passaggi. Oltre alla lavorazione della faccia anteriore, i lati e i fori dell'involucro richiedono anche l'elaborazione di precisione. Durante questa fase, è necessario dare particolare attenzione al posizionamento e al supporto del pezzo per prevenire la deformazione. Raggiungere alti standard di tenuta è critico, in particolare durante l'assemblaggio dell'involucro con il coperchio, che deve anche soddisfare gli stessi requisiti di impermeabilizzazione e antipolvere IP67.

Raggiungere gli standard di qualità nella lavorazione

Per soddisfare gli standard di qualità, le superfici dell'involucro devono essere prive di crepe, graffi e qualsiasi altro difetto come pori o bolle. Questo richiede attrezzature di perforazione e maschiatura ad alta efficienza, che giocano un ruolo chiave nel garantire che il prodotto finale soddisfa tutte le specifiche.

Il coperchio dell'involucro di controllo elettronico è anche un componente a parete sottile. Richiede precisione in termini di planarità e levigatezza per garantire un assemblaggio sicuro e ermetico con l'involucro. La deformazione deve essere persa durante la lavorazione, quindi il posizionamento e il supporto accurati sono difficili per ottenere un alto grado di tenuta quando il coperchio è attaccato.

Il ruolo dell'alluminio pressofuso negli alloggiamenti del motore EV

L'alluminio pressofuso non viene utilizzato solo negli involucri di controllo elettronico ma anche negli alloggiamenti del motore EV. Questi alloggiamenti sono progettati per ridurre la temperatura operativa e le vibrazioni del motore, riducendo la durata della vita. L'involucro del motore ospita vari componenti, inclusi ingranaggi, l'albero principale e il motore stesso. L'involucro è dotato di piedini a doppio montaggio per semplificare l'installazione utilizzando strumenti di alesatura personalizzati, perni di posizionamento e viti di sollevamento. Scopri di più sulMateriale dell'involucro del motore elettrico.

Come sono fabbricati gli alloggiamenti del motore in alluminio

Il processo di produzione per custodie per motori in alluminio inizia con il controllo della lega di alluminio per la qualità, seguito da una analisi della composizione chimica utilizzando uno spettrometro. La lega viene quindi fusa a circa 680 ° c e iniettata in una macchina per pressofusione. Dopo il raffreddamento, l'involucro viene rimosso con utensili pneumatici e le sbavature vengono pulite. Processi successiviCome pallinatura, lavorazione e finitura manuale garantire che la superficie sia liscia e priva di sbavature.

L'alloggiamento è quindi soggetto al riscaldamento a induzione per espandere il diametro, rendendo possibile l'inserimento di avvolgimenti, che vengono bloccati in posizione una volta che l'alloggiamento si raffredda. Questo processo garantisce che il diametro interno si conformi rigorosamente alle specifiche; Qualsiasi deviazione delle dimensioni può portare a un guasto del motore.

Pulizia e controllo della qualità nella produzione di involucri

Dopo la lavorazione, l'involucro viene trasformato in un processo di pulizia accurato utilizzando una combinazione di riduttori, acidi e metodi ad ultrasuoni. Ogni ciclo di pulizia è seguito da una fase di risciacquo. Una volta pulito, l'involucro viene essiccato in un forno e l'ispezione finale viene utilizzata dal team di controllo della qualità. Garantire che il prodotto sia privo di contaminanti o che i difetti di produzione sono critici per le sue prestazioni e longevità.

The Importance of EV Battery enclosure

I contenitori della batteria EV sono un altro elemento chiaveComponenti per auto EVNella progettazione e nella funzionalità dei veicoli elettrici. Tali custodie hanno il dovere di proteggere il pacco batteria, un componente vitale che alimenta il veicolo. In genere realizzato in alluminio o acciaio, i contenitori della batteria devono essere leggeri ma abbastanza resistenti per resistere ad alte temperature, corrosione e urti esterni.

Materiali compositi: una nuova frontiera in contenitori per batterie EV

Una delle principali difficoltà nella progettazione di veicoli elettrici sta allungando la gamma del veicolo con una singola carica. Per affrontare questo, l'industria automobilistica si trasforma sempre più in materiali compositi per contenitori di batterie. Questi materiali offrono una riduzione del peso fino al 40% rispetto agli involucri di alluminio tradizionali, che migliorano in modo significativo le prestazioni e la portata dei veicoli. I contenitori per batterie compositi aiutano a ridurre il rumore e le vibrazioni all'interno della cabina, aumentando l'esperienza di guida generale.

I materiali compositi offrono anche una resistenza e una rigidità superiori rispetto all'alluminio o all'acciaio, rendendo loro una scelta ideale per integrare i contenitori delle batterie nella struttura del veicolo. Questo non solo protegge la batteria ma aggiunge anche uno strato extra di sicurezza per i passeggeri.

Tecniche di produzione su larga scala per custodie per batterie EV

Per realizzare contenitori per batterie EV sono utilizzati processi di produzione su larga scala e convenienti come la pultrusione. La pultrusione consente la produzione continua di parti composite robuste ma leggere, che sono essenziali per la produzione di massa nell'industria automobilistica. Questa tecnica riduce in modo significativo il costo di produzione generale, rendendo i veicoli elettrici più convenienti per i consumatori.

NO.38 Duanzhou 3rd Road, Zhaoqing(526060), Guangdong, cina

NO.38 Duanzhou 3rd Road, Zhaoqing(526060), Guangdong, cina