La pressofusione è un processo di produzione versatile ed efficiente che consente la produzione di massa di componenti metallici con forme complesse e alta precisione dimensionale. Tra le tecniche all'avanguardia in questo campo sono la pressofusione ad alto vuoto e la fusione semi-solida e a compressione. Questi metodi sono stati progettati per affrontare problemi comuni come porosità, migliorare le proprietà dei materiali ed espandere la gamma di applicazioni.

Pressofusione ad alto vuoto

Panoramica:

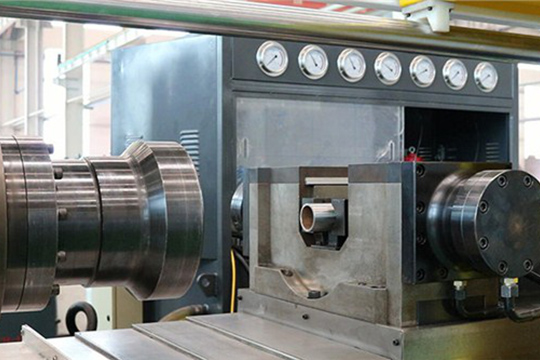

La pressofusione ad alto vuoto è un processo progettato per eliminare la porosità nelle parti colate. Richiede l'estrazione di gas dalla cavità dello stampo prima e durante il processo di iniezione del metallo. Questo metodo garantisce che la cavità sia sotto vuoto, riducendo in modo significativo l'ingresso dell'aria e la porosità.

Vantaggi:

Integrità del materiale migliorata: riducendo l'ingresso del gas, la pressofusione ad alto vuoto produce componenti con proprietà meccaniche superiori. Questo rende le parti adatte per applicazioni critiche, come nelle industrie automobilistiche e aerospaziali, dove l'integrazione strutturale è di primaria qualità.

Finitura superficiale migliorata: l'ambiente sottovuoto aiuta a eliminare i difetti superficiali, porta a una finitura più liscia che spesso richiede meno post-elaborazione.

Geometrie complesse: la tecnica supporta disegni intricati e sezioni a pareti sottili, espangendo le possibilità di produzione di componenti complessi.

Applicazioni:

La pressofusione ad alto vuoto è particolarmente vantaggiosa per la produzione di componenti strutturali leggeri con rapporti ad alta resistenza e peso. È sempre più utilizzato nelle parti del motore automobilistico, nei riduttori e nei componenti strutturali per i veicoli elettrici.

Colata Semi-solida e a compressione

Colata Semi-solida:

Questa tecnica richiede la lavorazione delle leghe metalliche in uno stato parzialmente solidificato. Il processo capitalizza il comportamento tixotropico dei metalli semi-solidi, consente un migliore controllo sul processo di riempimento e la riduzione dell'ingresso del gas.

Vantaggi:

Porosità ridotta: lo stato semi-solido riduce le tensioni durante il riempimento, riduce al minimo l'ingresso dell'aria e la porosità.

Proprietà meccaniche migliorate: la microstruttura delle parti in ghisa semicircolare è più fine e più uniforme, migliora la resistenza e la duttilità.

Efficienza energetica: le temperature di lavorazione più basse riducono il consumo energetico e lo stress termico sugli utensili.

Pressofusione:

La colata a compressione richiede l'applicazione della pressione durante la solidificazione del metallo. Questa pressione aiuta ad eliminare i difetti di porosità e restringimento, con un risultato di parti più dense e più forti.

Vantaggi:

Alta densità e resistenza: la colata a compressione produce parti con microstrutture ad alta densità e fini, ideali per applicazioni ad alto stress.

Difetti ridotti: il processo riduce al minimo i difetti comuni della colata, come il restringimento e la porosità del gas, migliorare la qualità generale delle parti in ghisa.

Versatilità: la colata a compressione è adatta per un'ampia gamma di leghe, tra cui leghe a base di alluminio, magnesio e rame.

Applicazioni:

Le tecniche di colata Semi-solide e di compressione sono ampiamente utilizzate nell'industria automobilistica per la produzione di componenti di sospensione, ruote e parti del motore. Sono anche utilizzati nella produzione di componenti elettrici ed elettronica di consumo dove sono necessari un'elevata resistenza e precisione.

Risultato

Le tecniche avanzate di pressofusione come la pressofusione ad alto vuoto e la colata semi-solida e a compressione presentano importanti innovazioni nell'industria manifatturiera. Questi metodi offrono proprietà dei materiali migliorate, difetti ridotti e maggiore flessibilità del design, rendili essenziali per applicazioni ingegneristiche moderne. As industries continua a chiedere materiali e componenti ad alte prestazioni, tali tecniche saranno utili a soddisfare tali esigenze.